3D-печать

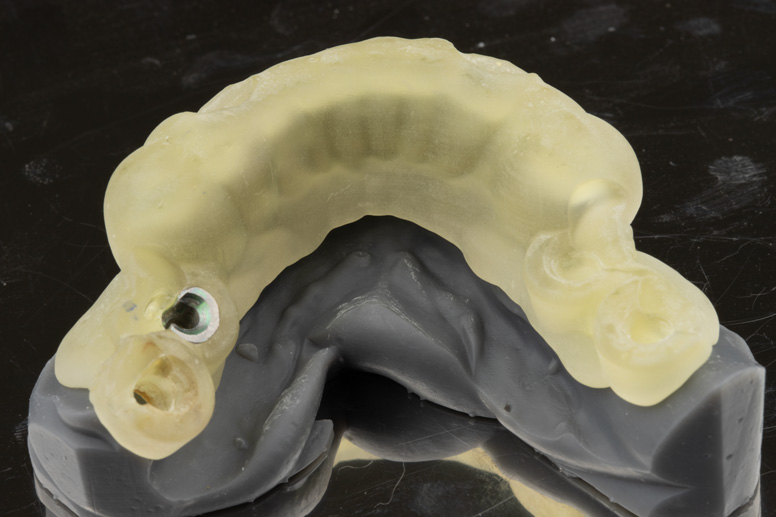

Конструкции, напечатанные на 3D-принтерах, активно используются как модели или как хирургические шаблоны. Также, как и гипсовую модель, напечатанную модель можно сделать разборной, или даже эластичной. Например, появляется возможность напечатать две челюсти одним блоком, с имитацией движения челюстей.

Широкое распространение имеют три типа 3D-принтеров: филаментные, стереолитографические (SLA) и принтеры лазерного спекания (SLS). Филаментные принтеры отличаются продукцией больших размеров и низкой точностью, что делает их применение в зуботехнической лаборатории невозможным.

Принцип работы SLA и MSLA принтеров основан на полимерации смолы под воздействием ультрафиолетового излучения (света). В SLA принтере один тонкий луч света быстро перемещается по поверхности смолы, а в MSLA принтере равномерный световой фон фильтруется LCD-матрицей, что позволяет одновременно запекать смолу в разных местах. MSLA принтеры позволяют провести процесс печати намного быстрее, поэтому чаще используются на практике.

120201D

Печать 3D-модели (1 шт.)

250

30712

Временная коронка (3D-печать)

700

120215

CAD/CAM моделирование MOX UP + печать

400

Платформа, к которой крепится основание будущей модели, постепенно поднимается из смолы, и каждые несколько секунд к ней добавляется дополнительный слой. Если какая-то часть модели в какой-то момент печати будет «висеть в воздухе», то при помощи компьютерного моделирования мы создаёт специальные поддержки.

Продукция стереолитографического 3D-принтера нуждается в пост-обработке. Поддержки необходимо отрезать от готовой продукции. Напечатанный объект промывается в специальной мойке Creality UW-01 для удаления остатков жидкой смолы и помещается в УФ-камеру bredent bre.Lux PowerUnit 2 для дополнительного отвердения.

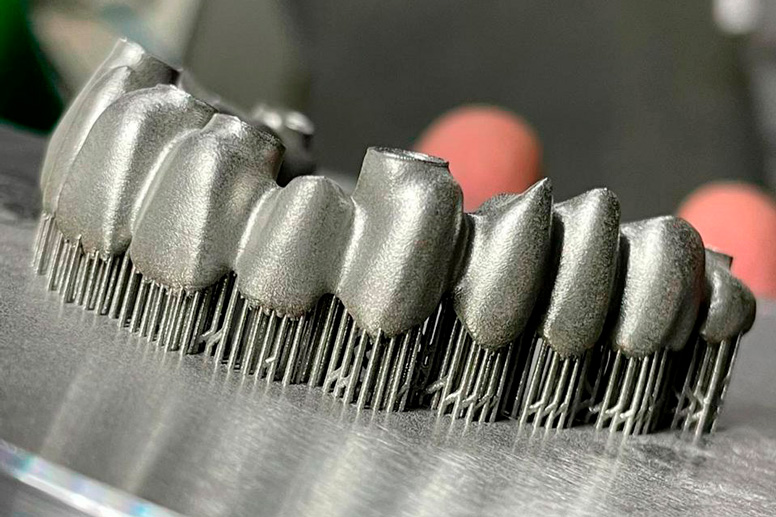

SLS – это технология лазерной сварки каркаса из металлического порошка согласно CAD/CAM модели. При помощи SLS изготовление каркаса является более экономичным, чем фрезеровка, но при этом сравнимым по скорости. Дело в том, что фреза выпиливает большое количество ценного материала высокого качества вокруг заготовки. Также, после фрезерования остаётся металлический диск – остаток материала. В то же время, остаток порошка для SLS можно использовать снова на следующем цикле.

30611S

Коронка фрезерованная металлокерамическая (SLS)

2800

40315S

Единица моста металлокерамического (SLS)

2800

70239

FAST & FIXED каркас SLS без Multi-Unit (Stratos)

24000

На каждом этапе печати отдельного слоя лазерный луч принтера с высокой скоростью проходит заданный программой путь. На этом пути гранулы металлического порошка расплавляются под воздействием луча, таким образом избирательно свариваясь друг с другом и с деталями предыдущего слоя. Когда луч лазера завершил движение, готовая часть модели опускается вниз на крошечное расстояние, и новый слой порошка высыпается на опустившуюся поверхность. Этот цикл печати повторяется до получения готового изделия.

Так как на всех этапах печати готовая часть объекта находится в контейнере с порошком, гравитационная нагрузка выступающих деталей распределяется по порошку. Следовательно, при SLS 3D-печати разработка и печать поддержек не нужны. Однако, при печати протетики, мы всё-таки добавляем поддержки. Это приходится делать из-за того, что метал очень сильно приваривается к пластине принтера и готовый протез нужно отпиливать от основания. Отпиливать тонкие поддержки намного проще, чем само тело протеза.

Если металлический каркас нужно довести до идеальной точности, напечатанный каркас устанавливают во фрезерный станок и проходят поверхность протеза фрезой.

Техники, выполняющие работы из этих отделов